O guia definitivo para máquinas de conformação de rolos de metal: tecnologia, componentes, aplicações, benefícios e critérios de seleção

As máquinas de conformação de rolos de metal estão na vanguarda da fabricação moderna de metais, oferecendo eficiência e precisão incomparáveis na conformação de chapas e bobinas metálicas em perfis complexos. Essas máquinas são indispensáveis em uma infinidade de setores, desde a construção civil e o automotivo até a energia renovável e a fabricação de eletrodomésticos. Este guia completo visa fornecer uma compreensão completa da tecnologia de conformação de rolos de metal, detalhando seus princípios operacionais, principais componentes, amplas aplicações, benefícios significativos e critérios essenciais para a seleção da máquina certa. Nosso objetivo é equipá-lo com conhecimento especializado, baseado em insights confiáveis do setor e experiência prática, para ajudá-lo a alavancar essa tecnologia transformadora de forma eficaz.

O que é a tecnologia de conformação de rolos de metal?

A conformação de rolos de metal é uma operação de dobra contínua na qual uma longa tira de chapa metálica, normalmente bobinada de aço ou alumínio, é passada por conjuntos de rolos montados em suportes consecutivos. Cada conjunto de rolos executa uma parte incremental da dobra, até que o perfil de seção transversal desejado seja obtido. Este processo é altamente valorizado por sua capacidade de produzir peças com alta precisão, seções transversais uniformes e excelente acabamento superficial, frequentemente em altas velocidades.

O Princípio Fundamental: Modelagem Progressiva

O princípio fundamental por trás da conformação por rolos é a conformação progressiva. Ao contrário da estampagem ou da prensa dobradeira, que conformam o metal em operações discretas, a conformação por rolos molda o metal gradualmente. À medida que a tira de metal percorre a máquina, cada par de rolos altera ligeiramente sua forma. Essa abordagem gradual minimiza a tensão no material, permite a criação de perfis complexos e garante consistência ao longo de longas séries de produção. A expertise no projeto das ferramentas de laminação (a sequência e o perfil de cada rolo) é fundamental para o sucesso do processo, garantindo a precisão dimensional e evitando defeitos no material.

Principais vantagens sobre outros métodos de conformação

A conformação por rolos oferece diversas vantagens distintas em comparação com outras técnicas de fabricação de metal. Compreender esses benefícios é fundamental para reconhecer seu valor na manufatura moderna.

| Tipo | flexão progressiva | modelagem de impacto | dobrando com uma prensa | material através de uma matriz |

| Velocidade de produção | Muito alto (ideal para corridas longas) | Alto (para peças menores e individuais) | Mais lento, adequado para tiragens curtas/personalizadas | Médio a alto |

Resíduos de materiais | Mínimo (usa estoque de bobinas de forma eficiente) | Pode ser maior devido ao apagamento/aparamento | Moderado, depende da complexidade da parte | Mínimo, mas as peças finais podem ser desperdiçadas |

Custo de ferramental | Alto investimento inicial | Moderado a alto, dependendo da complexidade | Menor investimento inicial | Moderado a Alto |

Comprimento da parte | Praticamente ilimitado, corte no comprimento desejado | Limitado pelo tamanho da matriz | Limitado pelo comprimento da cama de prensa | Pode produzir seções longas |

Complexidade do perfil | produzir perfis muito complexos e intrincados | Bom para formas 3D, mas menos para perfis longos | Bom para curvas simples, complexidade limitada | Bom para perfis sólidos ocos/complexos |

| Operações Secundárias | Pode integrar puncionamento, entalhe e corte | Muitas vezes requer operações secundárias separadas | Muitas vezes requer operações secundárias separadas | Pode exigir corte, usinagem |

Esta tabela demonstra claramente que, para a produção em larga escala de perfis longos e complexos, com qualidade consistente e desperdício mínimo, a laminação costuma ser a melhor opção. Essa expertise é compartilhada pelos principais fabricantes e analistas do setor (Fonte: Insights da Metmac, Believe Industry, SW Forming).

Anatomia de uma máquina de conformação de rolos de metal: principais componentes

Uma linha de conformação de rolos de metal típica consiste em vários componentes-chave trabalhando em conjunto. Compreender essas peças é crucial para operadores, pessoal de manutenção e todos os envolvidos nas decisões de compra.

1. Decoiler (Desbobinador)

O processo começa aqui. O desbobinador segura e desenrola com segurança a tira de metal de uma bobina grande. Ele deve fornecer tensão consistente e evitar transbordamentos para garantir uma alimentação suave na máquina. Operadores experientes sabem que a configuração correta do desbobinador é fundamental para evitar problemas de alimentação de material.

2. Guia de entrada e unidade de nivelamento

Ao sair do desbobinador, a tira passa por um sistema de guia de entrada que a alinha corretamente antes de entrar nos rolos de conformação. Uma unidade de nivelamento também pode ser incorporada para remover quaisquer imperfeições de planicidade ou de conjunto de bobinas da tira metálica, garantindo um material inicial uniforme para maior precisão de conformação.

3. Estações de conformação de rolos (estações de rolos)

Este é o coração da máquina. Consiste em vários suportes, cada um equipado com um conjunto de rolos usinados com precisão (superior e inferior, e às vezes rolos laterais). À medida que a tira de metal passa por esses suportes sucessivos, os rolos a moldam progressivamente até o perfil final desejado. O número de suportes depende da complexidade do perfil – formas mais complexas exigem mais suportes para conformação gradual. O design e o material desses rolos são essenciais para a longevidade e a precisão do perfil.

3. Estações de conformação de rolos (estações de rolos)

Este é o coração da máquina. Consiste em vários suportes, cada um equipado com um conjunto de rolos usinados com precisão (superior e inferior, e às vezes rolos laterais). À medida que a tira de metal passa por esses suportes sucessivos, os rolos a moldam progressivamente até o perfil final desejado. O número de suportes depende da complexidade do perfil – formas mais complexas exigem mais suportes para conformação gradual. O design e o material desses rolos são essenciais para a longevidade e a precisão do perfil.

4. Sistema de acionamento

O sistema de acionamento aciona os rolos, puxando a tira de metal pela máquina. Pode ser um acionamento por corrente, uma engrenagem ou motores individuais para cada suporte, oferecendo diferentes níveis de controle e potência. Os sistemas modernos costumam utilizar acionamentos de velocidade variável para controle preciso da velocidade de conformação.

5. Sistema de corte

Após a conformação do metal no perfil desejado, um sistema de corte o corta no comprimento necessário. Pode ser uma prensa mecânica, uma prensa hidráulica ou uma serra voadora que corta o perfil sem interromper a linha, mantendo assim alta eficiência de produção. A escolha do sistema de corte depende do formato do perfil, da espessura do material e da qualidade de corte necessária.

6. Mesa de saída e sistema de empilhamento

Após o corte, os perfis acabados são enviados para uma mesa de saída. Sistemas de empilhamento automatizados também podem ser usados para coletar e agrupar as peças acabadas, prontas para envio ou processamento posterior.

7. Sistema de controle (geralmente PLC ou CNC)

As máquinas de conformação de rolos modernas são normalmente controladas por Controladores Lógicos Programáveis (CLPs) ou sistemas de Controle Numérico Computadorizado (CNC). Esses sistemas gerenciam a velocidade da máquina, as operações de corte e podem ser integrados a outros sensores para controle de qualidade, proporcionando um alto grau de automação e precisão. Esse nível de controle é uma prova do avanço tecnológico na área, conforme observado por especialistas da HB Roll Forming e da Metmac.

Diversas aplicações de máquinas de conformação de rolos de metal

A versatilidade e a eficiência das máquinas de conformação de rolos metálicos as tornam indispensáveis em um amplo espectro de indústrias. Sua capacidade de produzir perfis consistentes, de alta resistência e complexos a partir de diversos metais abre inúmeras possibilidades de aplicação.

Indústria da Construção

Este é um dos maiores setores que utilizam produtos laminados. Exemplos incluem:

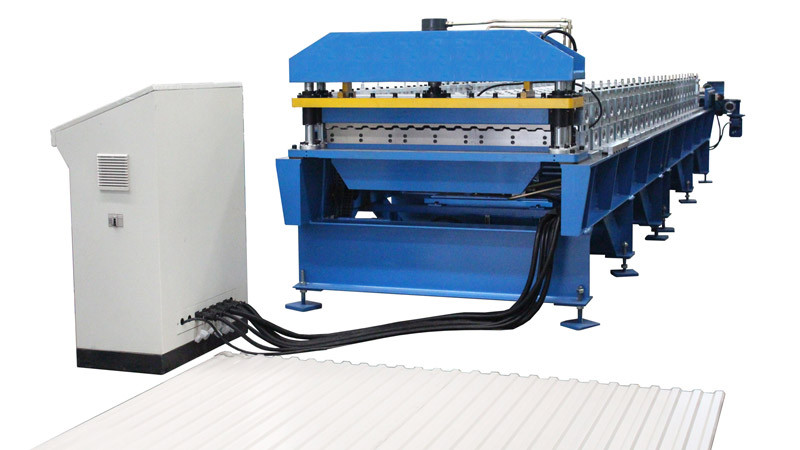

* Painéis de cobertura e revestimento: Chapas onduladas, painéis com costura vertical e revestimento de parede.

* Componentes Estruturais: Estrutura de aço (vigas, trilhos, vigas), terças (perfis C e Z) e calhas.

* Molduras de portas e janelas: Perfis de precisão para edifícios residenciais e comerciais.

* Guarda-corpos e barreiras rodoviárias: Garantindo a segurança nas estradas.

Indústria automotiva

O setor automotivo depende fortemente de componentes laminados por sua relação resistência-peso e precisão:

* Componentes do chassi: Trilhos, travessas e reforços estruturais.

* Painéis da carroceria: Vigas de impacto de portas, pilares A/B e arcos de teto.

* Peças de acabamento: Peças de acabamento decorativas e funcionais.

Sistemas de estantes, prateleiras e armazenamento

Armazéns, lojas de varejo e data centers utilizam peças moldadas em rolo, robustas e produzidas de forma eficiente:

* Estruturas e Vigas Verticais: Para estantes de paletes e prateleiras industriais.

* Painéis de prateleira: Superfícies duráveis e resistentes.

* Canais de Suporte: Para bandejas de cabos e outras estruturas de suporte.

Fabricação de Eletrodomésticos

Muitos eletrodomésticos domésticos e comerciais incorporam componentes metálicos laminados:

* Quadros e Invólucros: Para geladeiras, fornos, máquinas de lavar e unidades HVAC.

* Suportes e suportes internos: Garantindo a integridade estrutural.

Setor de Energia Renovável

Particularmente na energia solar, a perfilagem desempenha um papel crucial:

* Estruturas de montagem de painéis solares: Estruturas, trilhos e pernas de suporte para painéis fotovoltaicos.

* Componentes para turbinas eólicas: Certos elementos estruturais.

Outras indústrias

As aplicações se estendem a vários outros setores, incluindo:

* Mobília: Estruturas de metal para mesas, cadeiras e armários.

* Agricultura: Componentes para sistemas de irrigação e máquinas agrícolas.

* Aeroespacial: Componentes estruturais leves onde a precisão é primordial.

Essa ampla gama de aplicações ressalta a adaptabilidade e a eficiência da tecnologia de conformação por rolos, um ponto constantemente destacado por especialistas do setor, como os da Dahlstrom Roll Form e Roller Die + Forming.

Benefícios significativos do investimento em máquinas de conformação de rolos de metal

A escolha da tecnologia de conformação de rolos de metal oferece uma infinidade de vantagens para fabricantes que buscam eficiência, qualidade e custo-benefício.

1. Alta eficiência e velocidade de produção

A conformação por rolos é um processo contínuo, permitindo velocidades de produção altíssimas, frequentemente medidas em dezenas ou até centenas de metros por minuto. Uma vez configurada, a máquina pode operar com interrupção mínima, tornando-a ideal para pedidos de grande volume.

2. Eficiência de materiais e redução de resíduos

O processo utiliza material em bobinas e o molda progressivamente, resultando em pouquíssimo refugo em comparação com processos subtrativos ou mesmo alguns métodos de moldagem discretos. Isso não só economiza custos com materiais, como também contribui para práticas de fabricação mais sustentáveis.

3. Qualidade e precisão consistentes

A conformação por rolos produz peças com dimensões transversais altamente consistentes e tolerâncias rigorosas em todo o comprimento do produto e em grandes séries de produção. Essa uniformidade é crucial para a montagem posterior e o desempenho do produto.

4. Versatilidade em Design e Material

Perfis complexos com múltiplas curvas e características podem ser produzidos. Uma grande variedade de metais pode ser formada por laminação, incluindo aço (carbono, inoxidável, galvanizado), alumínio, cobre e latão, em diversas espessuras.

5. Custo-efetividade para grandes volumes

Embora o investimento inicial em ferramentas possa ser significativo, a alta velocidade de produção, o baixo custo de mão de obra por peça e a eficiência do material tornam a conformação por rolos extremamente econômica para produções de médio a alto volume.

6. Integração de Operações Secundárias

Muitas linhas de conformação por rolos podem incorporar operações secundárias em linha, como puncionamento, entalhe, estampagem, soldagem e corte no comprimento. Isso elimina a necessidade de etapas separadas de manuseio e processamento, reduzindo ainda mais custos e prazos de entrega.

Critérios-chave para selecionar uma máquina de conformação de rolos de metal

Escolher a máquina de conformação de rolos de metal certa é um investimento crucial. A análise cuidadosa dos seguintes fatores, com base em consultoria especializada de fontes como Custom Rollform Products e New Tech Machinery, garantirá que você selecione o equipamento que atenda às suas necessidades específicas de produção e padrões de qualidade.

1. Complexidade e dimensões do perfil

Muitas linhas de conformação por rolos podem incorporar operações secundárias em linha, como puncionamento, entalhe, estampagem, soldagem e corte no comprimento. Isso elimina a necessidade de etapas separadas de manuseio e processamento, reduzindo ainda mais custos e prazos de entrega.

2. Tipo de material, espessura e limite de escoamento

•Quais materiais você irá moldar (por exemplo, aço, alumínio)?

•Qual é a faixa de espessura do material e o limite de escoamento? Materiais mais espessos e resistentes exigem máquinas mais robustas e sistemas de acionamento mais potentes.

3. Requisitos de volume e velocidade de produção

•Qual é o seu volume de produção previsto (por exemplo, metros por turno, peças por ano)?

•Qual a velocidade de linha necessária para atender à sua demanda? Isso influencia a escolha entre linhas manuais, semiautomáticas ou totalmente automatizadas com cortes de alta velocidade.

4. Nível de automação e controle

•Você precisa de operação manual, semiautomática ou totalmente automática?

•É necessário controle CNC para trocas rápidas ou operações complexas?

•Os recursos de registro de dados e monitoramento de qualidade são importantes?

5. Operações secundárias necessárias

•Você precisa de perfuração, entalhe, estampagem ou outras operações em linha?

Certifique-se de que a máquina possa integrar esses processos, se necessário.

6. Orçamento e Retorno sobre o Investimento (ROI)

•Qual é o seu orçamento para o investimento inicial?

•Calcule o ROI esperado com base na eficiência da produção, economia de material e redução de custos de mão de obra.

7. Reputação, suporte e treinamento do fabricante

•Escolha um fabricante confiável com experiência comprovada na construção de máquinas para seu tipo de aplicação.

•Avalie o suporte pós-venda, a disponibilidade de peças de reposição e a garantia.

• Garanta que eles ofereçam treinamento abrangente para operadores e manutenção. Este é um aspecto fundamental da EEAT – contar com fontes confiáveis e confiáveis.

Operando e mantendo sua máquina de conformação de rolos de metal: melhores práticas para longevidade e desempenho

Para garantir a longevidade, a segurança e o desempenho ideal da sua máquina perfiladeira de metal, a adesão às melhores práticas de operação e manutenção é fundamental. Isso demonstra um compromisso com a qualidade e a confiabilidade.

Treinamento abrangente do operador

A expertise começa com operadores bem treinados. Certifique-se de que todo o pessoal que opera as máquinas receba treinamento completo do fabricante ou de instrutores certificados. Este treinamento deve abranger:

* Procedimentos de configuração e troca de máquinas.

* Práticas operacionais seguras.

* Reconhecer e solucionar problemas comuns de conformação.

* Tarefas básicas de manutenção.

Cronograma de manutenção regular

Implemente um programa de manutenção preventiva com base nas recomendações do fabricante. Isso normalmente inclui:

| Tarefa de Manutenção | Freqüência | Verificações de chave |

| Lubrificação | Diário/Semanal | Rolamentos, correntes/engrenagens de transmissão, unidade de corte |

| Inspeção de ferramentas | Corridas antes/depois | Desgaste do rolo, alinhamento, danos às superfícies de conformação |

Verificações de fixadores | Semanalmente | Aperto de parafusos em suportes, guias e ferramentas |

Sistema hidráulico (se aplicável) | Mensal | Níveis de fluidos, vazamentos, condições do filtro |

Sistema Elétrico | Mensal | Fiação, conexões, funcionalidade do sensor |

| Verificações de dispositivos de segurança | Diário | Paradas de emergência, proteção, cortinas de luz |

Ferramentas de qualidade e alinhamento

• Utilize ferramentas de laminação de alta qualidade e usinadas com precisão. Ferramentas desgastadas ou danificadas afetam diretamente a qualidade do perfil.

• Garanta o alinhamento adequado de todos os componentes da máquina, especialmente os rolos de conformação e as guias. O desalinhamento é uma das principais causas de defeitos de conformação, como cambagem, torção e alargamento.

Adesão às Normas de Segurança

Segurança é inegociável. Siga sempre os protocolos de segurança estabelecidos:

* Certifique-se de que todas as proteções da máquina estejam no lugar e funcionando.

* Utilize Equipamentos de Proteção Individual (EPI) adequados, como óculos de segurança, luvas e proteção auditiva.

* Implementar procedimentos de bloqueio/etiquetagem durante manutenção e reparos.

* Mantenha uma área de trabalho limpa e organizada ao redor da máquina.

O Futuro da Conformação de Rolos de Metal: Tendências e Inovações

A indústria de conformação de rolos de metal está em constante evolução, impulsionada por avanços tecnológicos e crescentes demandas por eficiência e precisão. As principais tendências incluem:

• Aumento da automação e robótica: integração de robôs para manuseio de materiais, empilhamento de peças e até mesmo montagem em linha.

•Controles CNC e software avançados: sistemas de controle mais sofisticados para trocas mais rápidas, ajustes em tempo real e manutenção preditiva.

•Sistemas de conformação de rolos flexíveis: máquinas capazes de produzir múltiplos perfis com trocas mínimas de ferramentas, atendendo a lotes menores e produção just-in-time.

•Uso de materiais de alta resistência: desenvolvimento de ferramentas e projetos de máquinas para lidar com aços avançados de alta resistência (AHSS) e outros materiais desafiadores.

•Manufatura orientada por dados (Indústria 4.0): Integração de sensores e análise de dados para otimização de processos, controle de qualidade e monitoramento remoto.

Essas inovações, conforme discutidas por líderes do setor e publicações, apontam para um futuro em que a conformação por rolos se tornará ainda mais versátil, eficiente e essencial aos ecossistemas de fabricação inteligente.

Conclusão: Dominando a fabricação de metais com excelência em conformação de rolos

As máquinas de conformação de rolos para metal representam o ápice da eficiência e precisão na indústria metalúrgica. Desde a compreensão da tecnologia central e do funcionamento complexo de seus componentes até a compreensão de suas diversas aplicações e benefícios significativos, fica claro que esse processo é um pilar fundamental da manufatura moderna. Ao considerar cuidadosamente os critérios de seleção, investir em equipamentos de qualidade de fabricantes renomados e aderir às melhores práticas de operação e manutenção, as empresas podem explorar todo o potencial da conformação de rolos. Esse compromisso com a excelência, fundamentado na experiência e no conhecimento especializado (EEAT), garante a produção de componentes metálicos de alta qualidade que atendem aos exigentes padrões dos mercados globais atuais, abrindo caminho para a inovação e o sucesso contínuos.